職場を見る

ナガセの一日はラジオ体操から始まります。始業は7時55分。5分程度、各部署での朝礼の後、8時頃に機械が回り始めます。

12時から45分間の昼休憩の他に、10時からの5分間と、3時から15分間、併せて65分の休憩時間があります。

拡充した設備によってあらゆる加工工程を社内に集約し、複雑な加工にも短納期で対応できることがナガセの強みであるため、納期によっては残業をお願いしています。

ナガセの製造に関わる組織は、第1製造部(資材・ヘラ絞り・旋盤)、第2製造部(溶接・レーザー・組み立て)、品質管理部(仕上げ・検査)の3部門からなります。

第1工場

資材

鉄、ステンレス、銅、チタン、真鍮等あらゆる資材の加工を行うことができます。資材をシャーリングマシンでせん断し、回転時に中心からの距離が一定になるよう丸く切り出します。

ヘラ絞り

手絞りを中心に、自動ヘラ絞り機も稼働しています。自動ヘラ絞り機は、プログラムを入力するため立ち上がりに時間がかかりますが、人間では曲げられないものの加工や、量産の際に役立ちます。

加工品の大きさは幅広く、今までで一番大型であった加工は飛行機のエンジンカバーです。実に3メートルを超えるものです。大きいものは曲がりにくいという扱いの難しさがありますが、小さいものは繊細な手技術が必要となります。どちらの難易度が高いともいえず、担当は適性によって決まっています。

ヘラ絞りによる製作物は、その後、社内の充実した設備と加工技術によって複雑な成形を施されます。

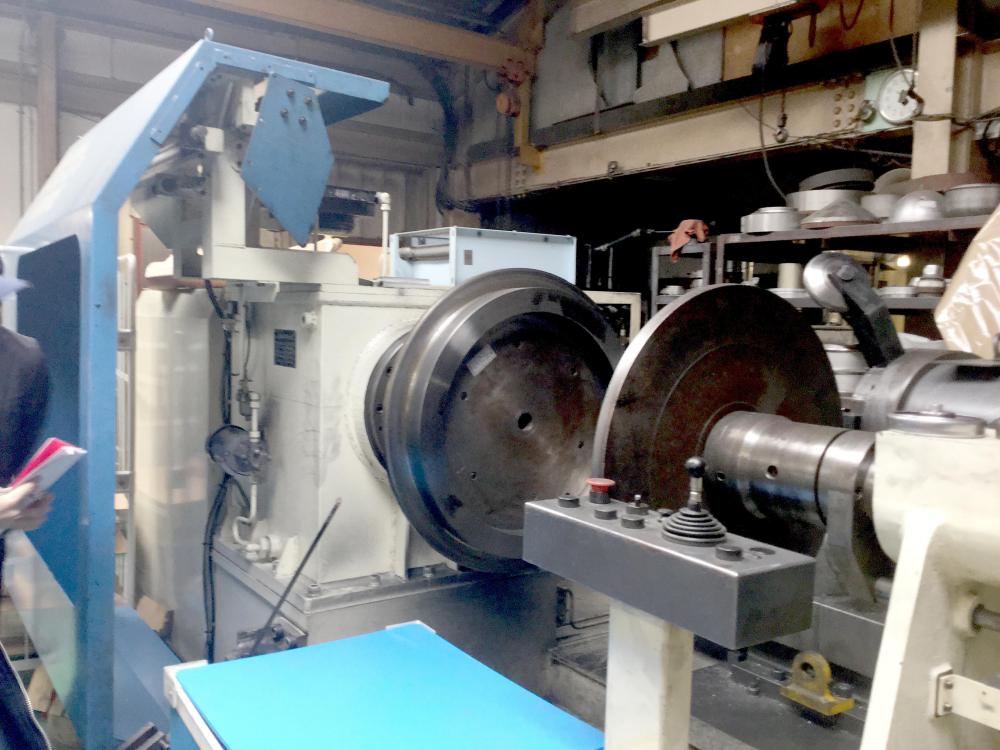

旋盤

伸ばす、高さ揃える等の加工に用います。絞られた薄い製作物を扱うため、塊をセットする通常の旋盤とは異なる特殊な加工です。

パンチング

NCタレットパンチプレスによって型抜きをします。

板金

丸物加工が中心ですが、お椀型のみでなく筒状に加工することも多いため、3本ロール機を扱います。

レーザー加工

緑色の特殊ガラスごしに見える部屋がレーザー室です。3次元レーザー機を導入しており、型を作ることなく、プログラムによって穴あけや丸抜きの加工を施します。

第2工場

溶接

板金加工は第2工場でも担っています。TIG溶接機により叩いて曲げることで、パイプや取っ手等を成形します。一方、YAG溶接機は薄物加工のために導入しています。

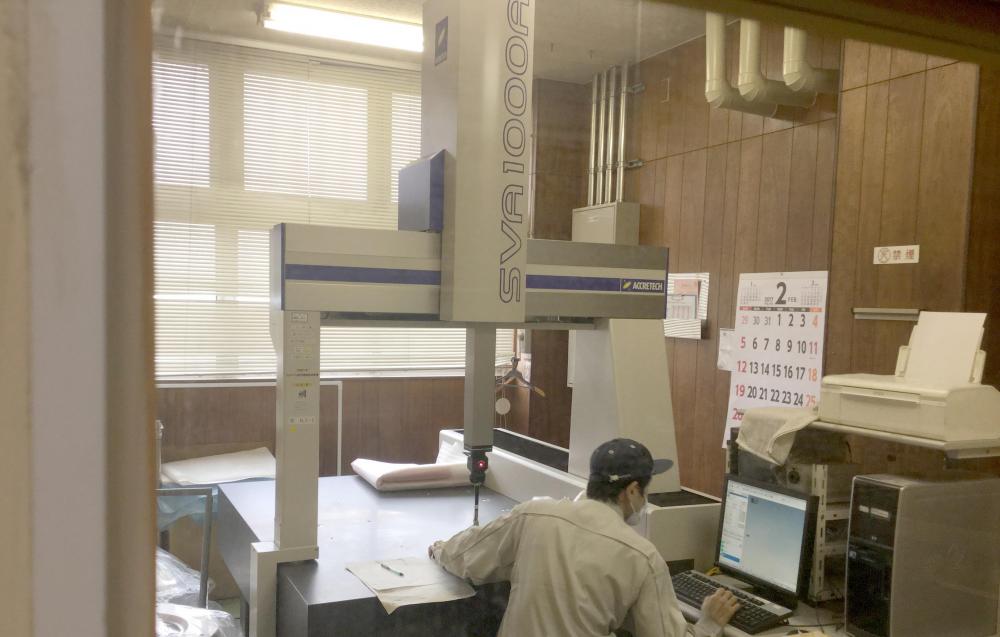

仕上げ、検査

食品機器は金属をピカピカに磨きあげるためバフ研磨を施します。

寸法を測る検査場や、3次元測定機、レーザー検査機を導入した検査室において出荷前の測定を行います。製品によっては全品検査し、品質管理を徹底しています。

昼食は、選べるよう2社からとっています。お弁当の他、ラーメン、うどんの麺類も食べられます。

夏場は麦茶を常備しています。